Selama bertahun-tahun sistem pengapian CDI (Capasitor Discharge Ignition) menjadi misteri dalam dunia elektronika otomotif, jika pun ada yang mampu membuatnya, itu hanya replika atau rangkaian yang mendekati. CDI selain misteri dalam rangkaian juga misteri dalam komponen, karena untuk beberapa jenis komponen yang ada dalam built-in CDI pabrikan tidak tersedia dipasaran. Mungkinkah nomor seri komponen diubah oleh pabrikan atau memang pabrikan memiliki blue-print sendiri mengenai komponen dengan nomor seri tertentu? Entahlah, yang jelas sampai hari ini pun masih banyak perusahaan otomotif yang menyembunyikan cetak biru dari komponen CDI. Terlepas dari kontroversi tentang CDI pabrikan, pada kesempatan kali ini penulis akan berbagi tips dan trik cara membuat sendiri CDI untuk motor bensin berkapasitas kecil. Rangkaian ini telah di coba di lab pribadi dan sampai hari ini masih diujicoba tanpa menemukan kendala berarti. Modul CDI yang akan kita buat, penulis adopsi dari situs siliconchip yang dibuat oleh John Clarke.

Sebelum panjang lebar membahas tentang Modul CDI ini mungkin ada yang bertanya, berapa harga yang dihabiskan untuk membuat Modul CDI ini? Jangan kaget, dengan kualitas rangkaian dan komponen yang hampir sama dengan versi original, kita hanya mengeluarkan dana sebesar kurang dari Rp. 50.000,-, bandingkan dengan Modul CDI original pabrikan yang dibandrol hampir Rp. 500.000,-. Perbedaan harga inilah yang kadang kita pertanyakan dan membuat kita terheran-heran, bahkan logika kita saja kadang tidak bisa membenarkan harga yang dibanderol untuk Modul CDI pabrikan.

CDI merupakan perbaikan besar dalam sistem pengapian magnet. Modul CDI selain mampu memberikan kualitas percikan yang stabil juga mampu menjaga titik poin yang tepat, tahan lama, bebas perawatan, tidak diperlukan penggantian periodik, dan bebas penyetelan.

Salah satu kelemahan CDI adalah bahwa Modul CDI ini tidak bisa bertahan selama-lamanya, mungkin saja gagal bekerja ditengah perjalanan. Kegagalan fungsi mungkin saja berasal kumparan pembangkit (generator coil), koil pengapian (ignition coil), atau mungkin saja dari modul CDI itu sendiri. Dan jika itu terjadi berarti kita harus mempersiapkan dana penggantian yang tidaklah murah.

Modul CDI yang akan dijelaskan dapat digunakan sebagai unit pengganti modul CDI asli pabrikan yang sudah tidak mampu bekerja dengan baik. Modul CDI ini berpadu selaras dengan generator AC yang kemudian memicu koil untuk memberikan tegangan tinggi dan akhirnya memercikan bunga api melalui busi untuk membakar campuran udara dan bahan bakar yang telah terkompresi pada ruang bakar. Sebagian besar sistem pengapian CDI bekerja dengan cara kerja yang sama namun mungkin saja terdapat variasi dalam desainnya. Pada beberapa modul CDI yang tersedia dipasaran ada yang menggunakan metode polaritas terbalik dalam membangkitkan tegangan, dan dalam kasus ini modul CDI yang akan kita buat tidaklah cocok.

Saya sebagai penulis artikel ini tidak bisa menjamin bahwa modul CDI ini mampu bekerja pada semua jenis mesin. Namun, karena modul CDI ini menggunakan komponen murah dan tersedia banyak dipasaran, mungkin anda patut untuk mencobanya dari pada harus mengeluarkan uang lebih banyak untuk menebus modul CDI original.

Bagaimana Modul CDI ini Bekerja?

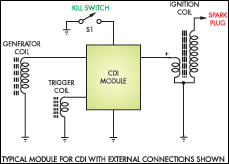

Gambar 1 menunjukan hubungan pengkabelan yang umum pada sistem pengapian CDI. Generator (Dinamo) menghasilkan tegangan tinggi untuk mengisi kapasitor didalam modul CDI, sedangkan kumparan pemicu (Trigger Coil) memberikan sinyal untuk membuang muatan tegangan tinggi yang sudah tertampung pada kapasitor menuju ke koil pengapian (Ignition Coil). Sebuah saklar (Kill Switch) digunakan untuk menghentikan pasokan tegangan tinggi dari generator agar sistem pengapian berhenti bekerja. Saklar ini bekerja dengan membuang tegangan tinggi dari generator menuju ke masa.

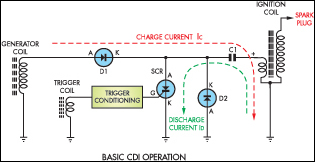

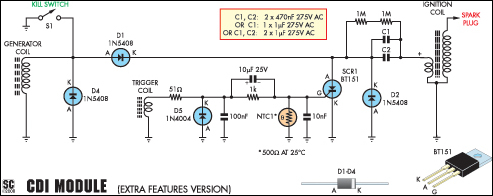

Gambar 2 menunjukan cara kerja modul CDI. Sistem pengapian CDI terdiri dari komponen utama sebagai berikut; Ignition Coil, sebuah Kapasitor (C1), dan sebuah Silicon Controlled Rectifier (SCR). SCR digunakan sebagai saklar utama. Ia memiliki impedansi tinggi sampai akhirnya tegangan kecil dari Trigger Coil (biasa disebut pulser) memicu gate (gerbang) dan katoda (Cathode). Tegangan dari Trigger Coil memicu gate dan mengaktifkan SCR sehingga tegangan mengalir dari anoda menuju ke katoda. SCR adalah layaknya diode yang bersifat semiconductor. Setelah dipicu, maka SCR kembali nonaktif hingga arus yang mengalir jatuh hingga mendekati nol.

Pada mulanya, SCR tidak aktif dan kapasitor C1 kosong. Tegangan positif dari generator kemudian mengisi C1 melalui D1 dan lilitan primer koil (Primary Winding). Aliran arus digambarkan dengan garis putus warna merah (Charge Current Ic)

Ketika SCR dipicu oleh Trigger Coil (pulser) sehingga ON, arus mengalir kembali melalui lilitan primer (Primary Winding). Aliran arus digambarkan dengan garis hijau putus-putus (Discharge Current ID). Saat terjadi pengosongan cepat (Fast Discharge) pada kapasitor (C1), ini mengakibatkan lilitan sekunder terinduksi sehingga tegangan tinggi pun terjadi pada ignition coil, tegangan tinggi mengalir menuju ke busi (Spark Plug) dan terjadilah percikan bunga api.

Setelah busi berhenti memercik, arus balik yang terjadi dimanfaatkan untuk mengisi ulang kapasitor C1 melalui dioda D2. Biasanya, generator mampu membangkitkan arus sekitar 1A untuk pengisian kapasitor dengan tegangan sekitar 350V. Jika C1 sebesar 1mF, maka dibutuhkan waktu pengiasan sekitar 350 milidetik - lebih cepat dibanding waktu yang diperlukan untuk percikan bunga api, bahkan pada mesin dengan kecepatan tinggi sekalipun.

Tidak Ada Percepatan RPM

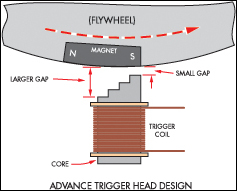

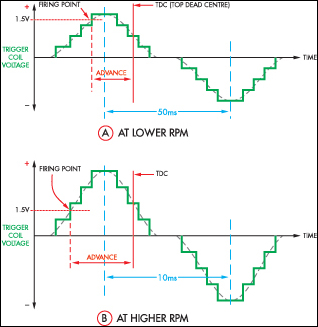

Hal ini harus diperhatikan bahwa Modul CDI ini tidak disertai percepatan RPM, dan ini berarti pula bahwa Trigger Coil (pulser) memberikan waktu picu yang relatif tetap, ini adalah hal umum pada mesin bensin berkapasitas kecil. Beberapa mesin yang menggunakan sistem percepatan RPM menggunakan trigger coil dan bentuk desain inti medan magnet khusus. Hal ini dengan tujuan untuk memberikan waktu percikan yang sesuai dengan tingkat percepatan RPM mesin. Peningkatan percepatan RPM bisa dicapai oleh modul CDI dengan mendesain inti Trigger Coil berbentuk tangga (berjenjang) sehingga menciptakan celah (gap). Celah yang lebih lebar merupakan waktu picu awal (leading) dan yang memiliki celah sempit merupakan waktu picu lanjutan (trailing). (Lihat Gambar 3)

Pada saat kecepatan rendah pengelolaan tegangan coil yang diperlukan di picu dari sisi trailing (celah sempit) pada medan magnet dan kemudian bertahap sesuai dengan percepatan mesin, sisi leading (celah lebar) akan mampu memicu induksi tegangan lebih cepat untuk menaikan waktu percikan. (Lihat Gambar 4)

Pada modul CDI versi lainnya menggunakan sistem pengajuan elektronik namun ini membutuhkan daya tambahan untuk sirkuit. Rangkaian jenis ini biasanya hanya digunakan pada Modul CDI bersumber tegangan baterei (DC).

Rincian Sirkuit

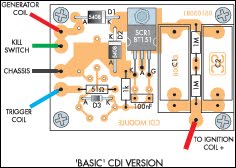

Susunan rangkaian yang paling sederhana untuk modul CDI diperlihatkan pada Gambar 5. Tegangan dan lilitan pembangkit (Generator) mengisi kapasitor C1 (dan C2) melalui dioda D1 dan mengalir menuju lilitan primer. Sedangkan D2 seperti dijelaskan diatas digunakan untuk mengalirkan arus balik dari ignition coil setelah kapasitor kosong.

Dua resistor 1mw dirangkai seri pada kedua kaki kapasitor (C1) yang digunakan untuk mengosongkan kapasitor jika SCR tidak nonaktif. Ini digunakan sebagai fitur keamanan yang mencegah kejutan listrik ketika anda menghubungkan kapasitor. Dibutuhkan sekitar 2 detik untuk pengosongan total kapasitar pada kapasitor hingga mencapai nilai aman.

Telah disediakan tempat penyimpanan 2 kapasitor (discharge) pada PCB yang bisa anda unduh pada link dibawah, yaitu untuk posisi C1 dan C2. Kita biasa menggunakan dua kapasitor 0.47mf atau dua kapasitor 1mf. Sebuah kapasitor dengan kapasitas tinggi akan menghasilkan energi percikan yang lebih baik dan lebih besar, asalkan lilitan pembangkit (generator) mampu mengisi kapasitor dengan maksimal dalam waktu yang diperlukan.

Pulser memberikan sinyal untuk memicu SCR. Ketika tegangan positif mengalir dari pulser, maka asupa tegangan akan memicu gate SCR melalui resistor 51 ohm dan dioda D3 (pada gambar rangkaian tertulis D5). D3 mencegah tegangan balik dari gate sedangkan resistor 51 ohm membatasi tegangan yang mengalir ke gerbang agar mengalirkan nilai tegangan aman. Sebuah resistor 1k ohm berfungsi untuk menghubungkan gate ke ground (masa) hal ini untuk mencegah pemicu palsu, sedangkan kapasitor 100nF digunakan sebagai filter noise dan transien yang dapat menyebabkan SCR terpicu pada waktu yang salah.

Sebuah saklar (kill switch) digunakan untuk mematikan generator dengan cara mengalirkan arus ke ground sehingga motor berhenti beroperasi.

Penyempurnaan Sirkuit

Rangkain serderhana pada Gambar 6 sebenarnya sudah mampu bekerja dengan baik, namun tambahan sirkuit mampu meningkatkan kinerja modul CD sehingga lebih konsisten. Rangkaian disempurnakan seperti pada Gambar 7.

Dioda D4 ditambakan pada aliran tegangan utama dari Generator sehingga terhindar dari pengaruh tegangan negatif pada lilitan pembangkit hingga kurang dari 0,7 Volt. Tanpa D4, anoda dari dioda D1 dapat terganggu tegangan -350 Volt dari fluktuasi negatif generator. Jika fluktuasi terjadi berarti dioda D1 dapat menerima tegangan lebih dari 700 Volt apabila kapasitor hanya mampu menerima beban +350 Volt.

Jika D1 memiliki kemampuan 1000 Volt, D4 digunakan untuk sebagai pengendali tegangan diatas maksimum yang bisa saja terjadi, sehingga tegangan yang mengalir ke dioda D1 akan stabil pada kisaran 350 Volt, hal ini berarti mengurangi kemungkinan kerusakan pada dioda.

Pemicu pada rangkaian ini juga telah ditingkat melalui dua cara, yaitu:

Pertama, dengan ditambahkan sebuah kapasitor 10mF secara seri pada gate dari SCR. Kapasitor ini mencegah pemicu palsu karena ketidakseimbangan DC dari pulser yang mungkin saja kelebihan positif dari seharusnya karena sisa kemagnetan pada inti lilitan pembangkit. Resistor 1k ohm dipasang paralel pada kapasitor yang digunakan untuk mengosongkan muatan pada kapasitor yang bisa saja muatan sisa tersebut cukup tinggi hingga bisa memicu SCR. Dioda D5 mencegah kapasitor 10mF dari pengisian polaritas terbalik yang datang ketika pulser menghasilkan tegangan negatif.

Kedua, ditambahkan sebuah Negative Temperature Coefficient (NTC) pada gate SCR. Thermistor (nama lain NTC) ini mengurangi resistansi secara bertahap sesuai dengan peningkatan suhu, ini digunakan untuk mengimbangi penurunan kebutuahn picuan pada SCR (baik tegangan dan arus) pada suhu yang lebih tinggi. Secara efektif, thermistor NTC membagi tegangan dengan resistor 51 ohm. Pada suhu 25oC, thermistor adalah 500 ohm sehingga melemahkan sinyal dari kumaparan pemicu hingga 91%. Namun pada suhu 100oC, nilai resistansi thermistor NTC mencapai 35 ohm dan sinyal picu dibagi sebesar 41% dari nilai yang dihasilkan Pulser.

Pengelolan dalam tingkatan sinyal dilakukan untuk menyetel SCR dengan mengurangi tingkatan kebutuhan picu pada temperatur tinggi. Ketika terjadi kenaikan suhu, sinyal akan lemah sebagai konsekwensinya, maka SCR dan pulser bekerja pada tegangan yang sama dalam rentang temperatur yang lebih luas. Tanpa thermistor, SCR akan mengalami perubahan waktu (timing) akibat perubahan suhu.

Pengujian Generator

Terkadang generator tidak mampu bekerja dengan baik hal ini mungkin saja karena terjadi korsleting atau kabel terputus. Kita dapat menguji generator dengan mengukur resistansi pada ujung lilitan pembangkit, yaitu antara ujung output dan ground. Lilitan yang baik harus memiliki tahanan atau resistansi kurang dari 200 ohm. Pada dasarnya korsleting (hubungan singkat) memang sulit diperiksa kecuali kita menggunakan alat khusus pengujian korsleting. Atau kita bisa memeriksanya secara langsung menggunakan multimeter dengan cara menghubungkan multimeter pada output dan ground kemudian hidupkan mesin untuk mengetahu berapa besar tegangan yang dihasilkan. Pastikan bahwa tegangan yang dihasilkan tidak kurang dari 300 Volt AC. Hati-hati jika melakukan pengukuran saat mesin hidup, karena tegangan yang dihasilkan generator cukup untuk membuat kejutan (sengata) pada tubuh manusia.

Jika anda tidak ingin mengambil resiko yang terlalu besar, cukuplah putar mesin dengan cara di engkol atau di starter, dan pastikan bahwa tegangan yang dihasilkan generator dengan cara ini berkisar pada 50 Volt AC. Jika anda memiliki osiloskop, pastikan bahwa gelombang tegangan dapat diukur dengan pengesetan probe pada 10:1.

Perhatikan dengan baik mengenai polaritas tegangan. Kapasitor yang digunakan pada modul CDI ini menggunakan tegangan positif untuk mengisinya sebelum sinyal pemicu terjadi. Jika tegangan generator adalah negatif sebelum terjadi picuan, maka modul CDI ini tidak cocok untuk mesin tersebut. Untuk pemeriksaan polaritas ini kita bisa menggunakan multimeter yang di set untuk pemeriksaan DC Volt, ukur beda potensial tegangan pada kaki anoda SCR, tegangan pada kaki anoda SCR haruslah positif sebelum gate di picu, dan menjadi negatif ketika gate sudah dipicu.

Pengujian Trigger Coil (Pulser)

Pengujian pulser dapat dilakukan seperti halnya memeriksa generator (misal, pengukuran tegangan pada katoda D5 dengan ground kemudian putar mesin). Tegangan yang dihasilkan memang sangat kecil jika dibandingkan dengan generator. Mungkin dengan metode engkol atau start mesin, tegangan yang dihasilkan oleh pulser hanya berkisar di 1 Volt jika menggunakan multitester yang di set Volt AC. Pengujian sebenarnya haruslah dilakukan dengan modul CDI secara langsung dan perhatikan bahwa modul CDI bekerja baik ketika pulser memicu atau ketika pulser tidak memicu.